Фрезерная обработка металлов: оборудование, технологии и функциональные возможности

Фрезерная обработка — один из ключевых методов формообразования в современном машиностроении. Её применяют для создания отверстий, канавок, пазов, а также нанесения внутренней и внешней резьбы на металлические заготовки. Операции выполняются на специализированном оборудовании, фрезерном станке, который выполняет широкий спектр работ с деталями, имеющими прямолинейные и винтовые образующие.Основным режущим инструментом выступает фреза – многолезвийный инструмент с вращательным движением, геометрия и размеры которого варьируются в зависимости от обрабатываемого материала и поставленной технологической задачи.

Для расширения функциональности фрезерные станки часто оснащаются дополнительным инструментом:

- расточные резцы для точного обработки отверстий;

- сверла для создания первичных отверстий;

- развертки для калибровки отверстий с высокой точностью;

- зенкеры для обработки фасок и торцов отверстий.

Использование сменного инструментального оснащения трансформирует фрезерный станок в многоцелевой обрабатывающий комплекс, существенно сокращающий время переналадки.

Классификация технологий фрезерования

Ввиду многообразия выполняемых операций, не существует единой системы классификации. Технологии принято дифференцировать по нескольким параметрам.- По типу режущего инструмента: концевое, торцевое, фасонное, периферийное фрезерование.

- По ориентации заготовки: вертикальная, горизонтальная или угловая обработка.

- По направлению вращения фрезы относительно подачи:

- встречное фрезерование, при котором вращение фрезы противоположно направлению подачи, характеризуется повышенной стабильностью и применяется для черновой обработки;

- попутное фрезерование, при котором направления вращения и подачи совпадают, обеспечивает лучшее качество поверхности и используется на чистовых переходах.

Эксплуатационные аспекты и переход на автоматизацию

Технологический процесс фрезерования варьируется в зависимости от материала заготовки, требуемой точности и типа оборудования.При работе на универсальных станках обязательна предварительная проверка состояния шпинделя и биения инструмента. Для черновой обработки допускается использование инструмента с квалитетом точности IT11-IT12, в то время как чистовое фрезерование требует применения более точного инструмента, на 2-3 квалитета выше.

Фрезерные станки с ЧПУ требуют контроля корректности работы управляющих программ, системы привода и обратной связи. Именно оборудование с ЧПУ позволяет изготавливать детали со сложной геометрией с минимальным разбросом параметров и практически полным исключением брака.

Функциональная классификация фрезерного оборудования

Несмотря на единство базового принципа работы, конструктивное исполнение станков определяет их функционал.Горизонтально-фрезерные станки: ориентация шпинделя позволяет эффективно обрабатывать небольшие детали с нескольких сторон, включая фрезерование пазов и горизонтальных плоскостей.

Вертикально-фрезерные станки: наиболее распространенный тип. Шпиндель расположен вертикально, что идеально подходит для обработки пазов, контурных выемок и плоских поверхностей. Могут быть как консольными, так и бесконсольными (портальными).

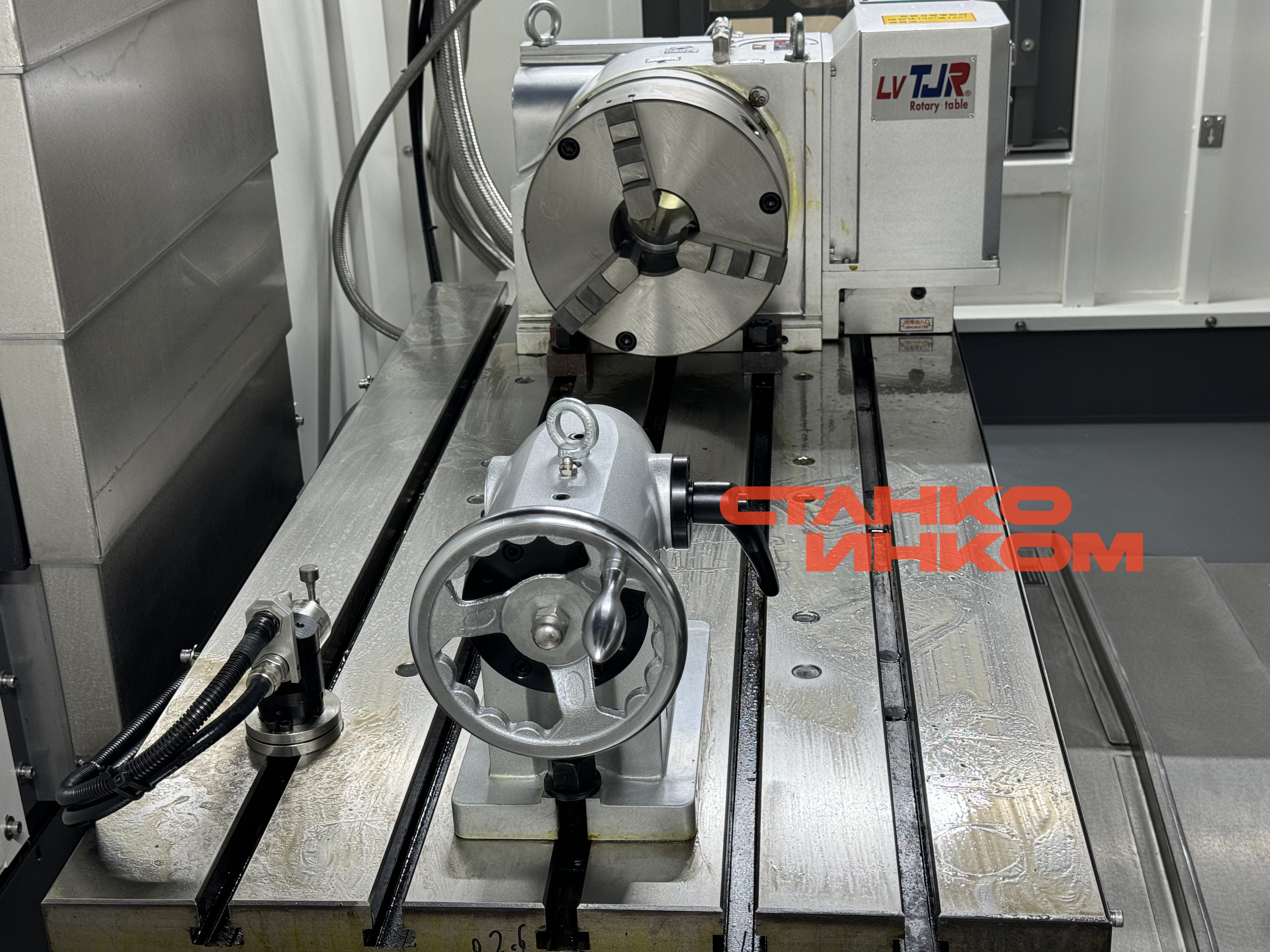

Универсально-фрезерные станки: оснащены поворотным столом, что позволяет обрабатывать детали по трем координатным осям и выполнять операции с винтовыми канавками. Востребованы в опытных производствах и ремонтных мастерских.

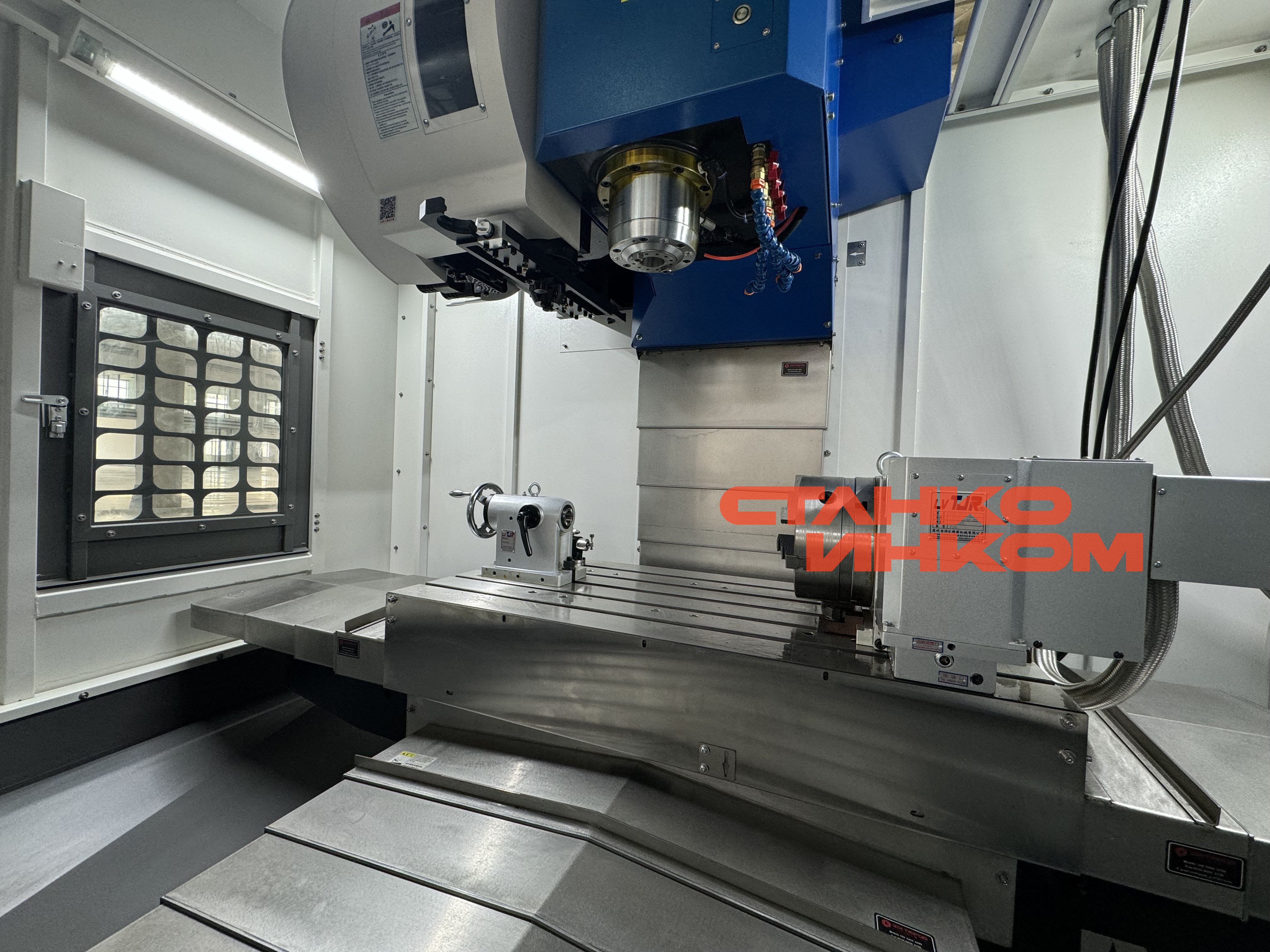

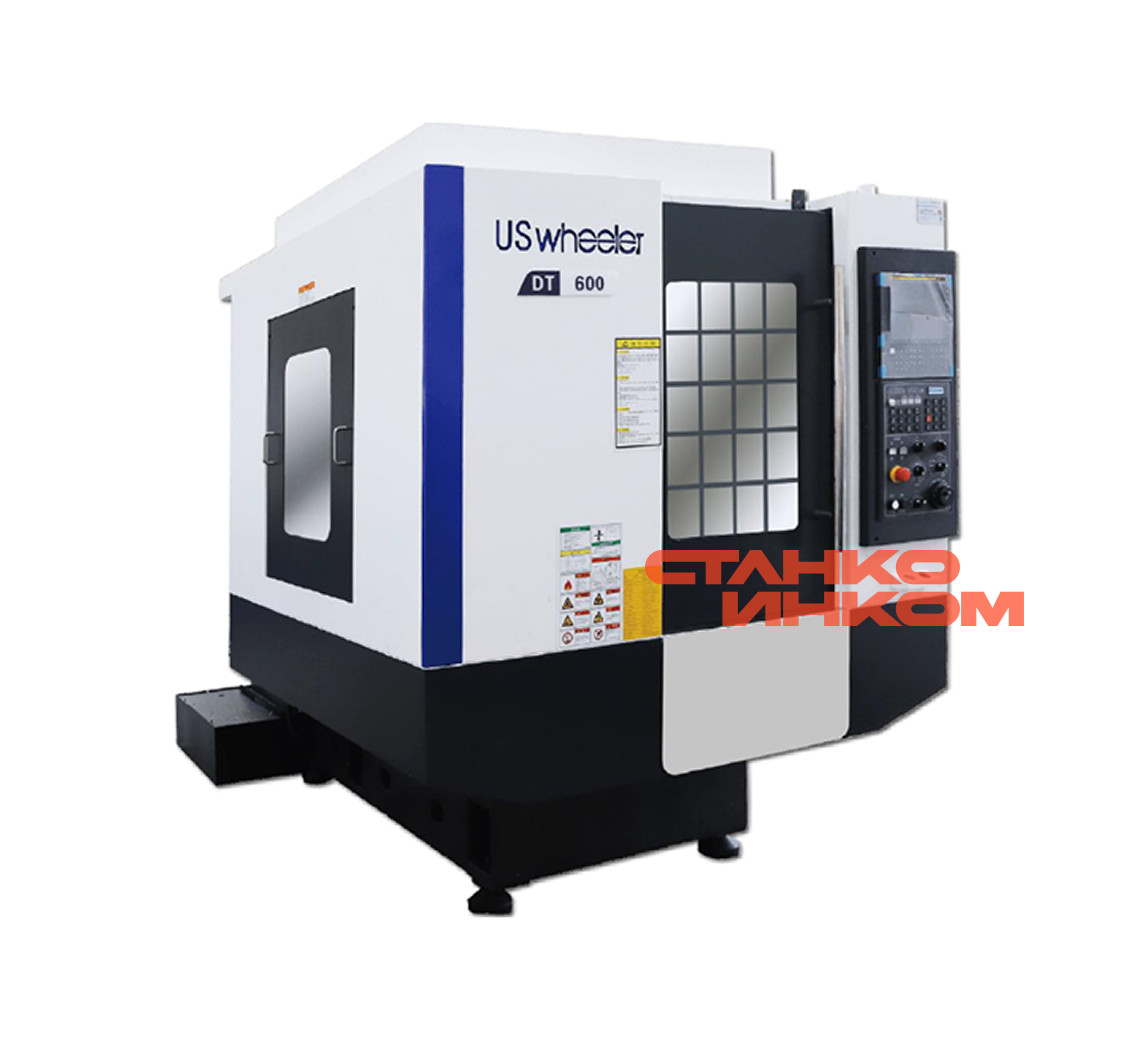

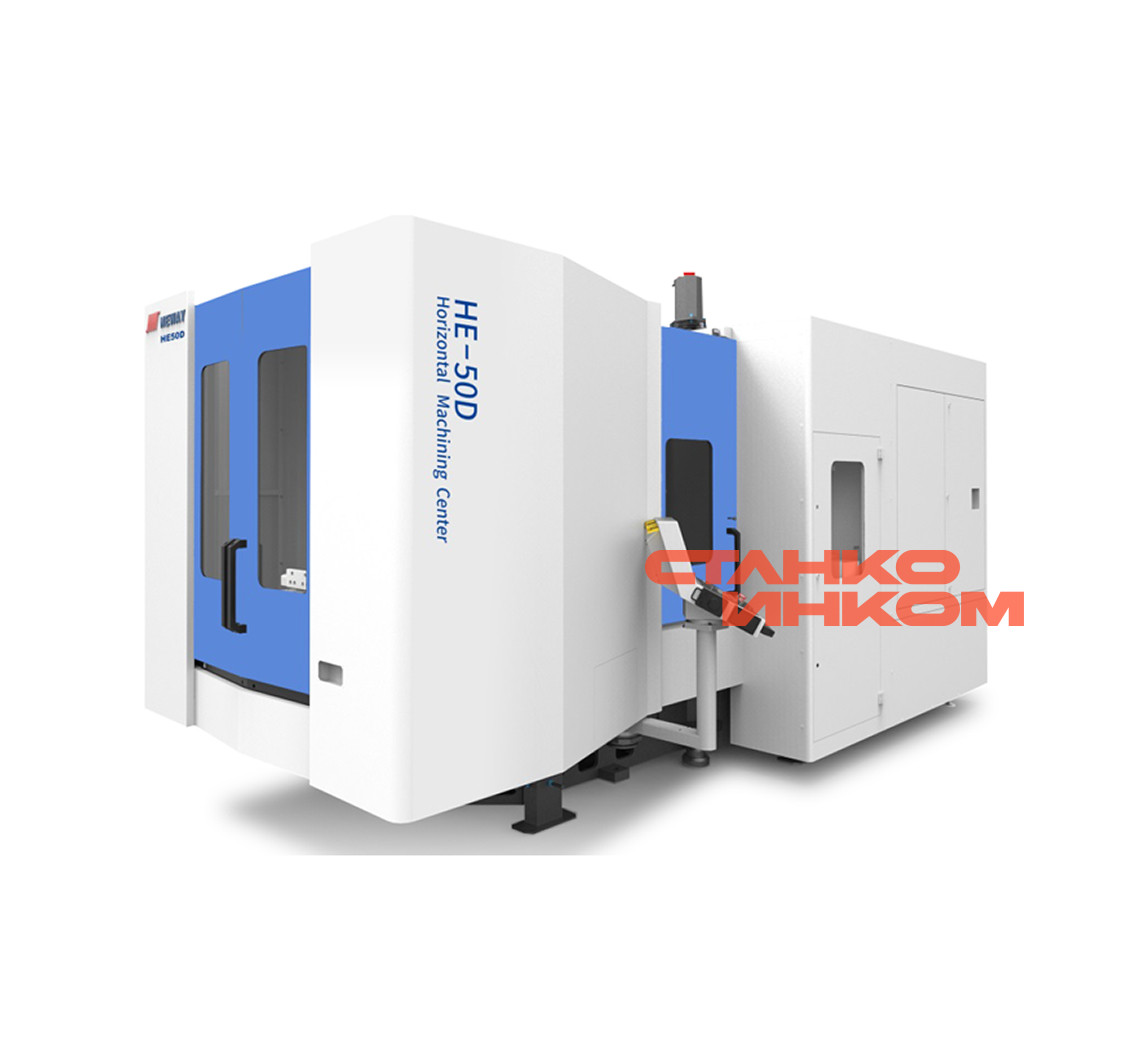

Фрезерные обрабатывающие центры с ЧПУ: высокотехнологичные комплексы с автоматической сменой инструмента и возможностью многоосевой обработки. Предназначены для серийного и массового производства деталей повышенной сложности.

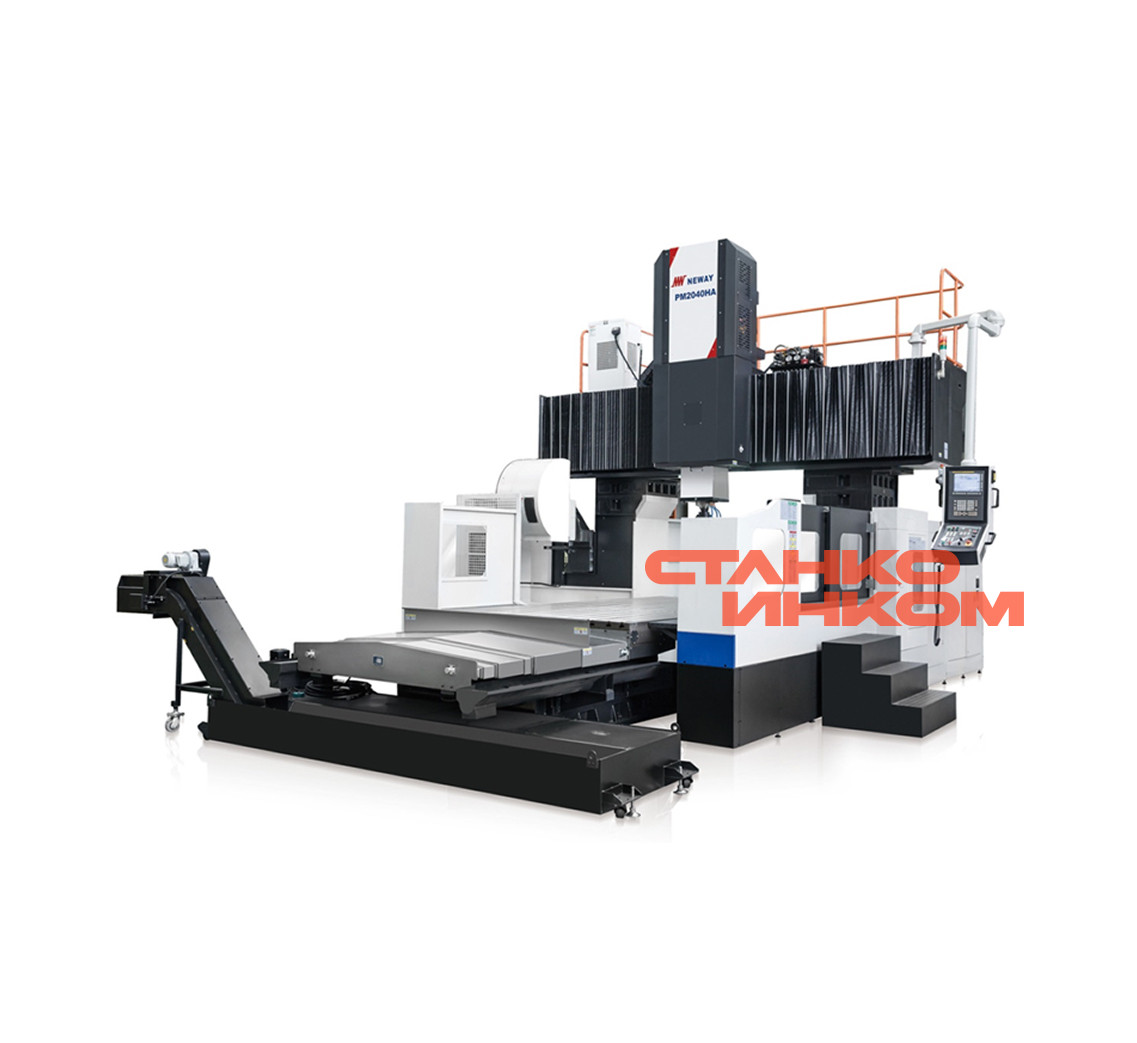

Портальные обрабатывающие центры: обладают повышенной жесткостью и устойчивостью, что обеспечивает высочайшую точность и производительность при работе с крупногабаритными заготовками.

Ключевым фактором при выборе фрезерного станка является четкое определение технологических задач и объемов производства. Избыточная функциональность, не востребованная в конкретных производственных условиях, ведет к неоправданному удорожанию оборудования и его эксплуатации.

Ключевым фактором при выборе фрезерного станка является четкое определение технологических задач и объемов производства. Избыточная функциональность, не востребованная в конкретных производственных условиях, ведет к неоправданному удорожанию оборудования и его эксплуатации.