Содержание статьи

- 1 Что такое фрезерный станок: характеристики и базовые параметры

- 2 Классификация фрезерных станков: основные критерии систематизации

- 3 Основные виды фрезерных станков по конструкции и компоновке

- 3.1 Вертикально-фрезерные станки: характеристики и ключевые параметры

- 3.2 Горизонтально-фрезерные станки: конструктивные особенности и технологические преимущества

- 3.3 Универсальные и широкоуниверсальные фрезерные станки

- 3.4 Бесконсольные и продольно-фрезерные станки

- 4 Назначение и применение фрезерных станков различных видов

- 5 Фрезерные станки с ЧПУ: эволюция управления и автоматизации

- 6 Критерии выбора фрезерного станка для производственных задач

- 7 Сравнительный анализ основных видов фрезерных станков

- 8 Заключение: интеграция фрезерного оборудования в современное производство

Для специалистов металлообрабатывающих предприятий, производственных мастерских и технологических отделов правильный выбор фрезерного оборудования определяет качество выпускаемой продукции, эффективность производственных процессов и конкурентоспособность бизнеса. В материале экспертов компании «Станкоинком» — поставщика промышленных станков для предприятий Москвы, Перми и всей России — мы проведем комплексный анализ фрезерных станков, рассмотрим их ключевые виды, разберем конструктивные особенности и четко определим назначение каждого типа оборудования для решения конкретных технологических задач.

Что такое фрезерный станок: характеристики и базовые параметры

Фрезерный станок — это металлорежущее оборудование, предназначенное для обработки заготовок многолезвийным вращающимся инструментом (фрезой) с целью получения деталей заданной геометрической формы, размеров и шероховатости поверхности. Эта сущность характеризуется несколькими фундаментальными параметрами, которые определяют его место в технологическом процессе. Основной функциональный параметр — это способность выполнять операции фрезерования, то есть снятия материала с заготовки при вращательном движении инструмента и поступательном движении заготовки или инструмента. Конструктивный параметр включает наличие шпинделя — вала, передающего вращение фрезе, и рабочего стола для крепления заготовки. Технологический параметр проявляется в возможности обработки различных материалов: черных и цветных металлов, сплавов, пластиков, композитов и древесины. Управленческий параметр определяет степень автоматизации — от ручного управления до полностью автоматизированных систем с числовым программным управлением (ЧПУ). Наконец, производственный параметр отражает интеграцию станка в технологическую цепочку — от единичного производства до крупносерийного выпуска.

Конструктивная база любого фрезерного оборудования — это станина, обеспечивающая жесткость системы, и система перемещений по осям координат. Кинематическая схема определяет, какие движения (и в каких сочетаниях) могут совершать заготовка и инструмент относительно друг друга. Эти базовые характеристики формируют основу для классификации, позволяя выделить различные виды фрезерных станков в зависимости от их конструктивного исполнения, технологических возможностей и сферы применения.

Классификация фрезерных станков: основные критерии систематизации

Существующие варианты фрезерных станков можно систематизировать по нескольким независимым критериям, что дает многомерную картину их разнообразия и позволяет точно подобрать оборудование под конкретные производственные нужды. Первый и наиболее наглядный критерий — расположение оси шпинделя. Именно этот признак делит все оборудование на две крупные категории: вертикально-фрезерные станки с вертикальным расположением шпинделя и горизонтально-фрезерные станки с горизонтальным шпинделем. Каждая из этих категорий имеет свои конструктивные особенности, преимущества и оптимальные области применения.

Второй ключевой критерий — конструкция системы перемещения и компоновка основных узлов. Здесь выделяются консольные, бесконсольные и портальные схемы. Консольные станки характеризуются наличием консоли — подвижной опоры, несущей рабочий стол и совершающей вертикальные перемещения. Бесконсольное оборудование имеет жесткую станину, а перемещение осуществляется шпиндельной бабкой. Портальные станки отличаются мостовой (портальной) конструкцией, где шпиндельная бабка перемещается по траверсе, установленной на двух стойках. Третий важный критерий — степень и тип автоматизации управления. По этому признаку выделяют оборудование с ручным управлением, с устройством цифровой индикации (УЦИ), с числовым программным управлением (ЧПУ) и полностью автоматизированные обрабатывающие центры.

Четвертый критерий — специализация и технологические возможности. Универсальные станки способны выполнять широкий спектр операций с использованием различной оснастки. Специализированное оборудование оптимизировано для выполнения конкретных типов операций (например, шпоночно-фрезерные или копировально-фрезерные станки). Пятый критерий — габаритные размеры и мощность, определяющие масштаб производства: от настольных и мини-станков для мастерских и прототипирования до тяжелых промышленных комплексов для обработки крупногабаритных деталей. Шестой критерий — количество управляемых осей и степень свободы инструмента, что напрямую влияет на сложность обрабатываемых поверхностей. Современные пятиосевые обрабатывающие центры позволяют создавать детали практически любой геометрической сложности без переустановки заготовки.

Основные виды фрезерных станков по конструкции и компоновке

Вертикально-фрезерные станки: характеристики и ключевые параметры

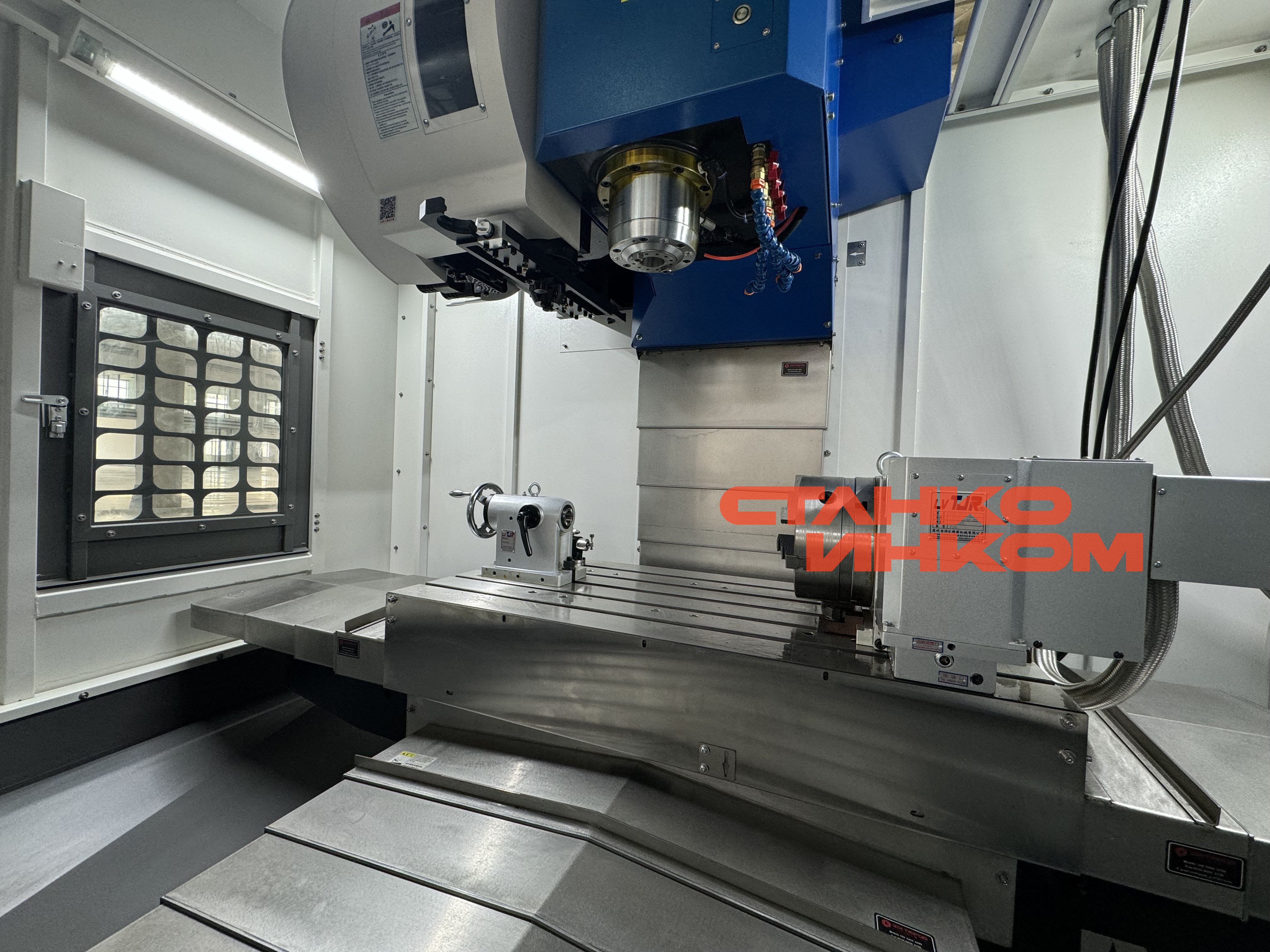

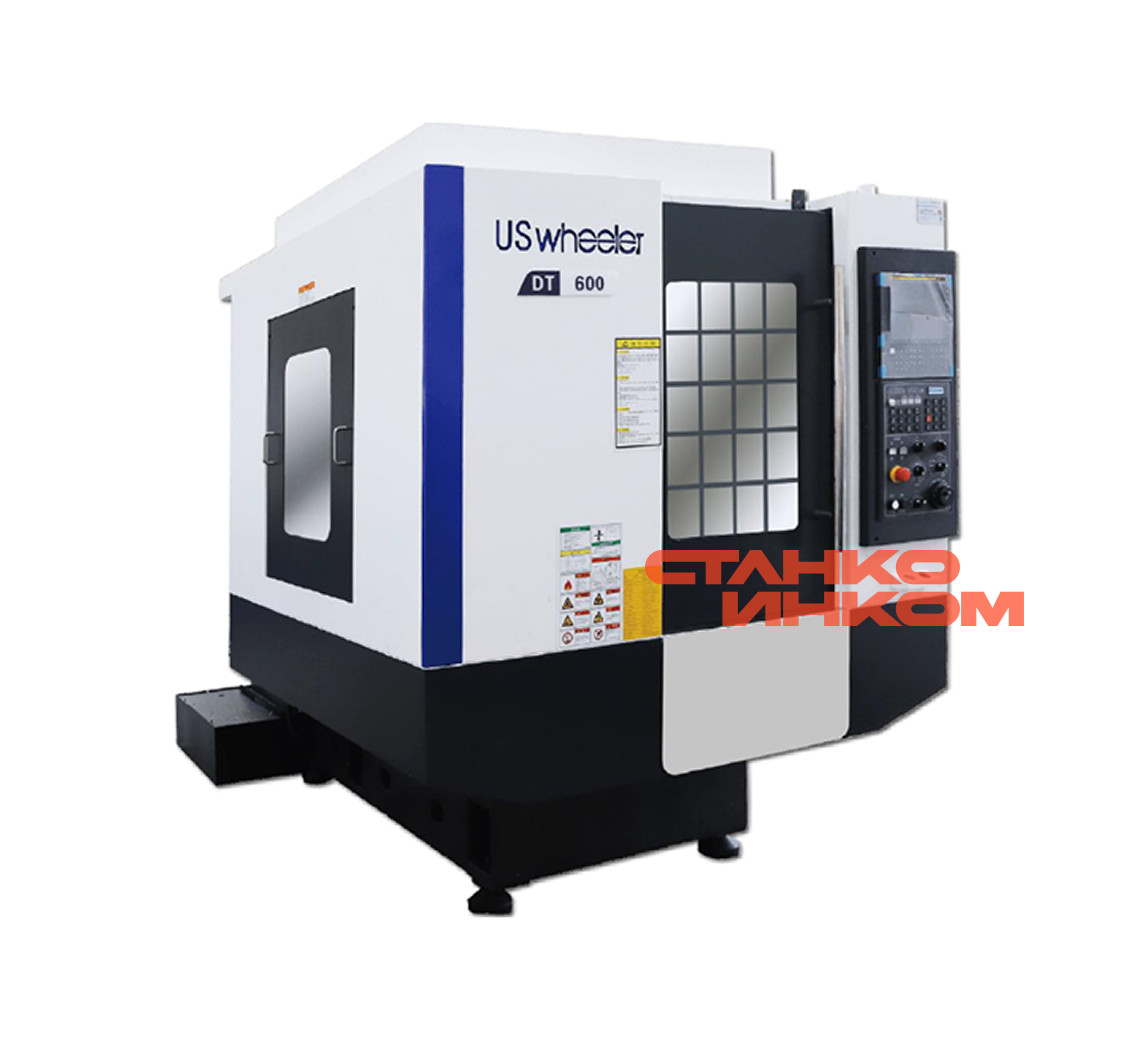

Вертикально-фрезерные станки составляют одну из наиболее распространенных и востребованных категорий фрезерного оборудования. Их определяющий параметр — вертикальное расположение оси шпинделя, перпендикулярное плоскости рабочего стола. Этот конструктивный признак обеспечивает станкам данной группы ряд уникальных технологических возможностей. Второй ключевой параметр — распространенность консольной конструкции, где рабочий стол установлен на консоли, способной перемещаться в вертикальном направлении по направляющим станины. Однако существуют и бесконсольные вертикальные модели, где перемещается шпиндельная бабка, а стол имеет только продольно-поперечные движения.

Третий параметр вертикально-фрезерных станков — преобладающее применение концевых фрез и фрез с цилиндрическим хвостовиком. Вертикальная ориентация шпинделя идеально подходит для работы с этим типом инструмента, который широко используется для обработки пазов, уступов, контурных поверхностей и выполнения сквозных операций. Четвертый параметр — относительно простая и компактная конструкция, обеспечивающая доступность оборудования для широкого круга потребителей и легкость обслуживания. Пятый параметр — универсальность применения: вертикальные фрезерные станки успешно используются как в единичном, так и в серийном производстве для обработки корпусных деталей, плоскостей, фасонных поверхностей, а также для сверлильных и расточных операций при соответствующей оснастке.

Шестой параметр связан с особенностями базирования и крепления заготовки. На вертикальных станках удобно обрабатывать детали, установленные непосредственно на столе или в тисках, что упрощает подготовку производства. Седьмой параметр — оптимальное соотношение производительности и стоимости, делающее вертикально-фрезерное оборудование экономически эффективным решением для большинства стандартных операций. Эти семь параметров в совокупности определяют место вертикальных фрезерных станков в современном производстве как базового, универсального и технологически гибкого оборудования.

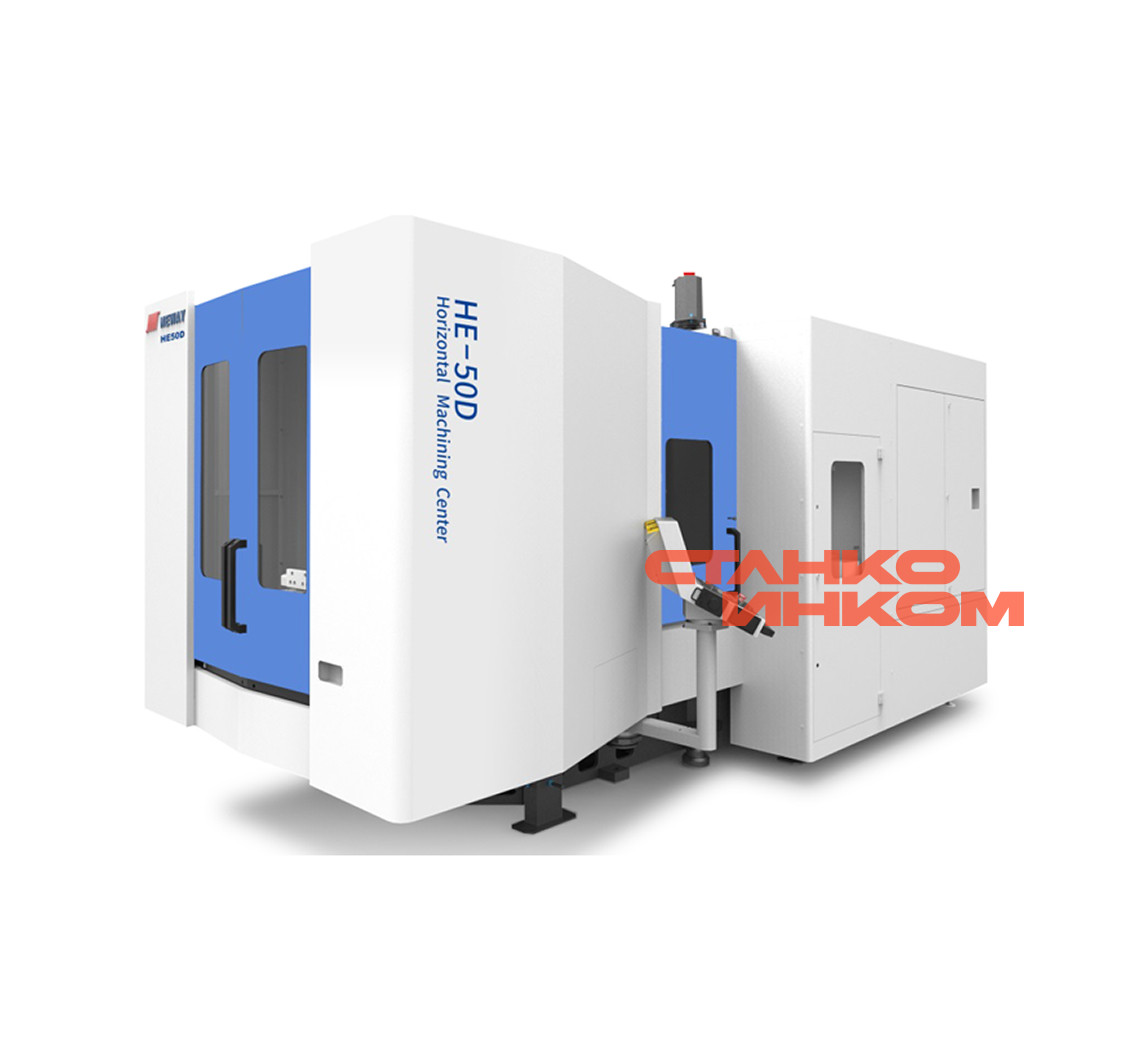

Горизонтально-фрезерные станки: конструктивные особенности и технологические преимущества

Горизонтально-фрезерные станки характеризуются горизонтальным расположением оси шпинделя, что определяет их специализацию на обработке крупногабаритных и массивных заготовок. Их основной конструктивный параметр — высокая жесткость и устойчивость системы, обусловленная горизонтальной ориентацией шпиндельного узла и особенностями силовой схемы. Второй ключевой параметр — эффективный отвод стружки из рабочей зоны под действием силы тяжести, что особенно важно при обработке с большими съемами материала и при работе с труднообрабатываемыми сплавами.

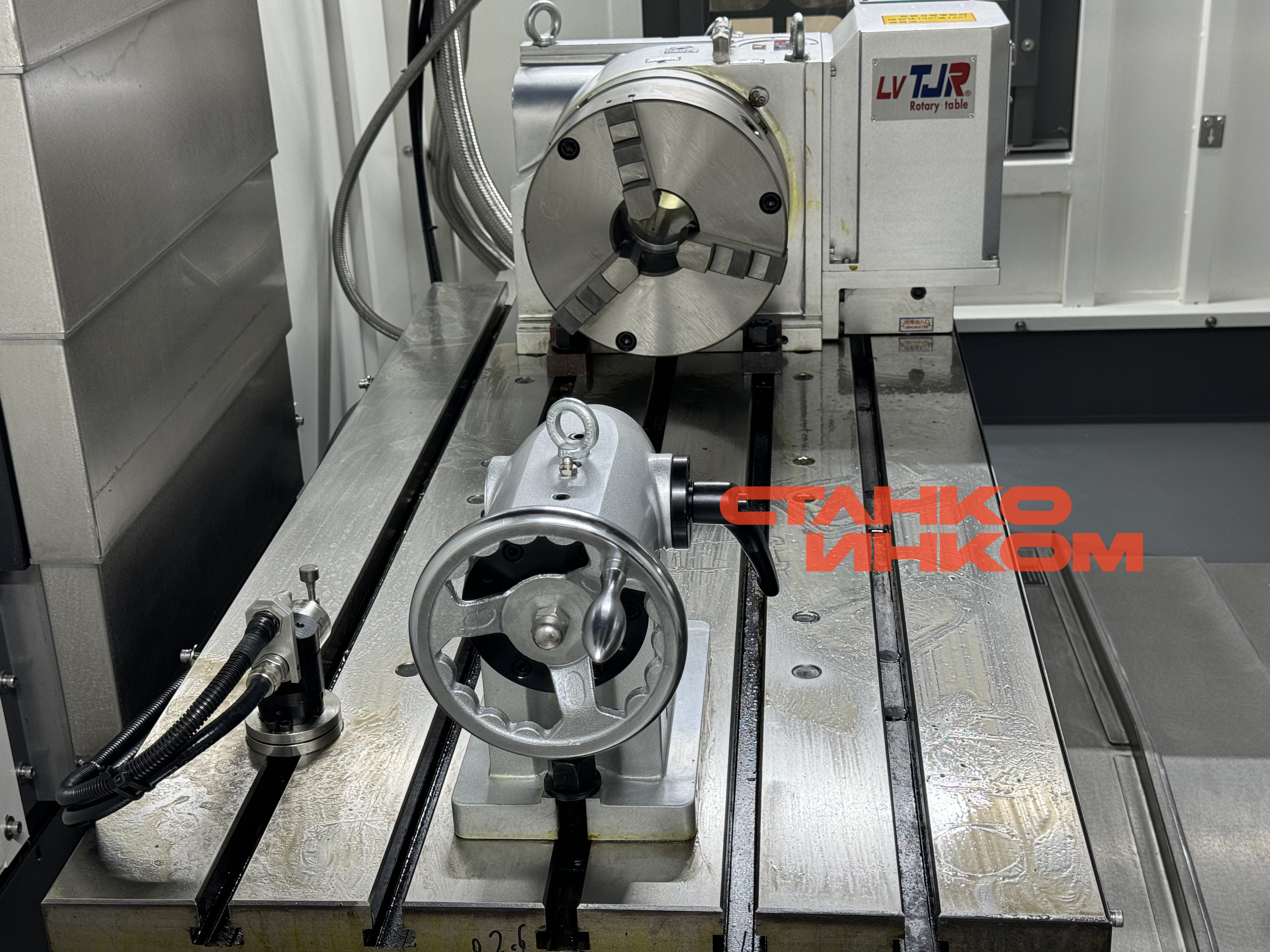

Третий параметр — возможность использования дисковых, угловых, фасонных и насадных фрез большого диаметра, что расширяет технологические возможности оборудования. Четвертый параметр — частое наличие поворотного стола, позволяющего обрабатывать детали с нескольких сторон без переустановки. Пятый параметр — предпочтительное применение в условиях серийного и крупносерийного производства благодаря стабильности процессов и возможности длительной работы в автоматическом режиме. Шестой параметр — способность обрабатывать протяженные поверхности и выполнять операции, требующие точного позиционирования по горизонтальной плоскости.

Универсальные и широкоуниверсальные фрезерные станки

Универсальные фрезерные станки занимают особое место в классификации благодаря своей максимальной технологической гибкости. Их определяющий параметр — наличие поворотного стола, который может устанавливаться под различными углами в горизонтальной плоскости, а иногда и в вертикальной. Этот конструктивный элемент позволяет обрабатывать винтовые канавки, спирали и сложные фасонные поверхности без применения специальной оснастки. Второй параметр — возможность выполнения как вертикальных, так и горизонтальных операций, что фактически объединяет в одном станке возможности двух специализированных типов оборудования.

Широкоуниверсальные станки представляют собой дальнейшее развитие концепции универсальности. Их ключевой параметр — наличие дополнительной выдвижной шпиндельной головки (хобота) с независимым приводом, которая может поворачиваться в двух плоскостях. Эта особенность позволяет обрабатывать детали под любыми углами без переустановки заготовки. Второй параметр широкоуниверсальных станков — раздельные приводы основного и дополнительного шпинделей, обеспечивающие независимую работу двух инструментов. Третий параметр — расширенный набор технологических операций, включающий не только фрезерование, но и сверление, растачивание, зенкерование и развертывание отверстий. Четвертый параметр — ориентация на инструментальное производство, опытные работы и ремонтные подразделения, где требуется максимальная гибкость при минимальном парке оборудования.

Бесконсольные и продольно-фрезерные станки

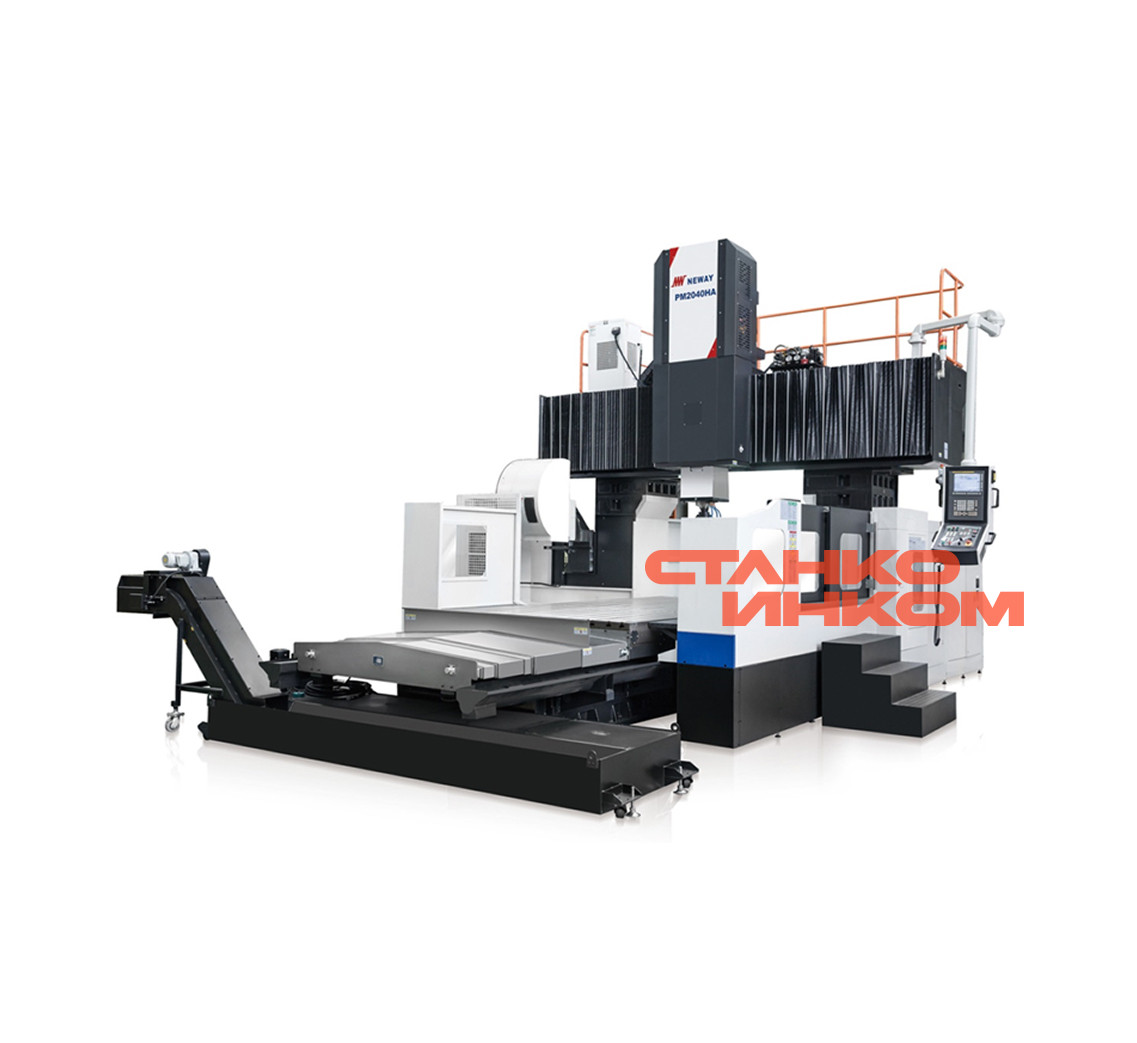

Бесконсольные фрезерные станки характеризуются отсутствием консоли — подвижного узла, несущего рабочий стол. Их основной конструктивный параметр — жесткая станина, на которой установлен стол, совершающий только продольные и поперечные перемещения. Вертикальные движения выполняются шпиндельной бабкой, перемещающейся по стойке. Второй параметр — повышенная точность обработки благодаря отсутствию вылета консоли и связанных с ним деформаций. Эта особенность делает бесконсольные станки предпочтительным выбором для прецизионных работ и обработки ответственных деталей.

Продольно-фрезерные станки выделяются в отдельную категорию по признаку основного направления движения рабочего стола — продольного. Их ключевой параметр — способность обрабатывать крупногабаритные и тяжелые заготовки при высокой производительности. Второй параметр — портальная или двухстоечная конструкция, обеспечивающая необходимую жесткость и устойчивость при работе с большими массами. Третий параметр — возможность установки нескольких шпиндельных головок (фрезерных суппортов) на одной траверсе для одновременной обработки несколькими инструментами, что резко повышает производительность при серийном производстве крупных деталей.

Назначение и применение фрезерных станков различных видов

Технологическое назначение фрезерных станков охватывает широкий спектр операций по обработке материалов, а их применение распространяется практически на все отрасли современной промышленности. Первичное назначение любого фрезерного оборудования — это обработка плоскостей. С помощью торцевых, цилиндрических и концевых фрез станки способны создавать плоские поверхности с заданной шероховатостью и точностью взаимного расположения. Эта базовая операция является фундаментом для последующей обработки и используется при изготовлении станин, плит, корпусов, крышек и других плоских элементов.

Второе важное назначение — обработка фасонных поверхностей. Специальные фасонные фрезы, а также универсальное оборудование с ЧПУ позволяют создавать сложные профили, включая криволинейные поверхности, штампы, пресс-формы, лопатки турбин и художественные элементы. Третье ключевое назначение — образование пазов, канавок, шлицев и шпоночных соединений. Для этих операций используются дисковые, пазовые, угловые и шпоночные фрезы, а также специальные шпоночно-фрезерные станки с планетарным движением шпинделя.

Четвертое назначение — обработка тел вращения. На универсальных и широкоуниверсальных станках с делительными устройствами можно фрезеровать зубья шестерен, шлицы на валах, накатку и другие элементы на цилиндрических и конических поверхностях. Пятое назначение — совмещенные операции. Современные фрезерные центры с ЧПУ способны объединять в одной технологической цепи фрезерование, сверление, растачивание, нарезание резьбы и даже токарную обработку, что позволяет изготавливать сложные детали «в один установ».

Практическое применение различных видов фрезерных станков распределяется по отраслям промышленности в соответствии с их технологическими особенностями. В общем машиностроении преобладают универсальные, вертикальные и горизонтальные консольные станки для производства широкой номенклатуры деталей. В тяжелом и энергетическом машиностроении доминируют продольно-фрезерные и портальные станки для обработки крупногабаритных деталей весом до десятков тонн. В инструментальном производстве и изготовлении оснастки применяются универсальные, широкоуниверсальные и копировально-фрезерные станки, а также высокоточные обрабатывающие центры.

Автомобильная промышленность использует преимущественно специализированные фрезерные станки и обрабатывающие центры для массового производства деталей двигателей, трансмиссий, кузовных элементов. Аэрокосмическая отрасль требует высокоточного пятиосевого оборудования для обработки сложнопрофильных деталей из титановых и алюминиевых сплавов. В мебельном производстве и деревообработке применяются специализированные фрезерные станки с высокими скоростями шпинделя для обработки древесины, МДФ, ДСП и композитных материалов. Электронная промышленность использует прецизионные микрофрезерные станки для изготовления печатных плат, корпусов приборов и точных деталей.

Фрезерные станки с ЧПУ: эволюция управления и автоматизации

Современные тенденции развития фрезерного оборудования неразрывно связаны с внедрением систем числового программного управления (ЧПУ). Этот технологический переход кардинально изменил само понятие «фрезерный станок», превратив его из механического устройства в сложную мехатронную систему. параметр автоматизации стал определяющим для современного производственного оборудования. Станки с ЧПУ характеризуются несколькими ключевыми параметрами, отличающими их от традиционного оборудования с ручным управлением.

Первый и наиболее важный параметр — программное управление всеми движениями и функциями станка. Управляющая программа, созданная в CAM-системе или вручную, содержит полный набор команд для обработки детали: траектории движения инструмента, скорости вращения шпинделя, величины подач, моменты смены инструмента и технологические параметры. Второй параметр — высокая точность и повторяемость. Системы ЧПУ обеспечивают позиционирование с точностью до микрометров, а цифровое управление приводами исключает человеческий фактор и связанные с ним ошибки.

Третий параметр — возможность обработки сложных пространственных поверхностей. Трех-, четырех- и пятиосевые фрезерные станки с ЧПУ способны создавать детали такой геометрической сложности, которая недостижима на оборудовании с ручным управлением. Четвертый параметр — автоматическая смена инструмента. Обрабатывающие центры оснащаются магазинами инструмента на 20, 40, 60 и более позиций, что позволяет выполнять сложные многооперационные обработки без вмешательства оператора. Пятый параметр — интеграция в автоматизированные производственные системы. Станки с ЧПУ могут работать в составе гибких производственных ячеек и автоматизированных линий, обмениваясь данными с системой управления предприятием (MES/ERP).

Шестой параметр — адаптивное управление и мониторинг процесса. Современные системы ЧПУ позволяют контролировать параметры обработки в реальном времени, вносить коррективы для компенсации износа инструмента, тепловых деформаций и других факторов. Седьмой параметр — цифровое проектирование и подготовка производства. Станки с ЧПУ работают в едином информационном пространстве с CAD/CAM системами, что сокращает цикл от конструкторской идеи до готовой детали.

Критерии выбора фрезерного станка для производственных задач

Определение оптимального варианта фрезерного станка для конкретного производства требует системного подхода и учета множества взаимосвязанных факторов. Первый и основной критерий — соответствие технологическим задачам предприятия. Необходимо четко определить номенклатуру обрабатываемых деталей, их габариты, массу, материал, требуемую точность и шероховатость поверхности. Эти параметры напрямую влияют на выбор типа станка, его размер рабочей зоны, мощность шпинделя и точность позиционирования.

Второй критически важный критерий — объем производства и тип производства. Для единичного и мелкосерийного производства оптимальны универсальные станки с ручным управлением или ЧПУ, обладающие максимальной гибкостью. Для среднесерийного производства требуются станки с ЧПУ и автоматической сменой инструмента, обеспечивающие высокую производительность при периодической переналадке. Для крупносерийного и массового производства необходимы специализированные станки или обрабатывающие центры, оптимизированные под конкретную деталь или группу деталей, с минимальным временем вспомогательных операций.

Третий критерий — технические характеристики оборудования. Сюда входят: размеры рабочей зоны (длина, ширина и высота обработки), мощность шпинделя (определяет возможности по съему материала и обработке твердых сплавов), частота вращения шпинделя (влияет на качество поверхности и возможность высокоскоростной обработки), точность позиционирования и повторяемости, быстроходность подач, наличие и емкость магазина инструмента, количество управляемых осей. Каждый из этих параметров должен соответствовать производственным требованиям с учетом перспективы развития.

Четвертый критерий — надежность, ремонтопригодность и доступность запасных частей. Оборудование, работающее в промышленных условиях, подвергается значительным нагрузкам, поэтому конструктивная прочность, качество компонентов и уровень сервисной поддержки становятся важнейшими факторами выбора. Пятый критерий — эргономика и безопасность. Современные станки должны соответствовать требованиям промышленной безопасности, обеспечивать удобство обслуживания и минимизировать физическую нагрузку на оператора.

Шестой критерий — стоимость владения, включающая не только первоначальные инвестиции в приобретение и установку, но и эксплуатационные расходы: энергопотребление, обслуживание, ремонт, инструмент, оснастку, обучение персонала. Седьмой критерий — совместимость с существующим технологическим оборудованием и программным обеспечением предприятия, возможность интеграции в действующее производство.

Сравнительный анализ основных видов фрезерных станков

Для наглядного сопоставления технико-технологических возможностей различных типов фрезерного оборудования представим ключевые параметры в сравнительной таблице. Этот анализ поможет определить оптимальные области применения каждого вида станков с учетом их конструктивных особенностей и функциональных возможностей.

| Параметр / Вид станка | Вертикально-фрезерный консольный | Горизонтально-фрезерный | Универсальный широкоуниверсальный | Бесконсольный вертикальный | Продольно-фрезерный | 5-осевой обрабатывающий центр |

|---|---|---|---|---|---|---|

| Основное назначение | Обработка плоскостей, пазов, контурное фрезерование деталей малого и среднего размера | Обработка крупногабаритных деталей, одновременная обработка несколькими фрезами | Инструментальное производство, ремонтные работы, обработка сложных деталей | Высокоточная обработка ответственных деталей, пресс-форм, штампов | Обработка крупных плоских и фасонных поверхностей, корпусных деталей | Обработка сложных пространственных поверхностей без переустановки |

| Типичная точность, мм | 0,02-0,05 | 0,03-0,08 | 0,01-0,03 | 0,005-0,02 | 0,05-0,1 | 0,005-0,015 |

| Мощность шпинделя, кВт | 3-15 | 10-30 | 5-20 | 10-25 | 20-50 | 15-40 |

| Скорость шпинделя, об/мин | 1000-6000 | 500-3000 | 800-5000 | 1000-8000 | 200-2000 | 1000-24000 |

| Количество осей | 3 (X, Y, Z) | 3 (X, Y, Z) | 3-4 (с поворотным столом) | 3 (X, Y, Z) | 3 (X, Y, Z) | 4-5 (X, Y, Z, A, C) |

| Габариты стола, мм | 400x1400 - 500x2000 | 500x2000 - 630x2500 | 400x1600 - 500x2000 | 500x1500 - 800x2000 | 1000x4000 - 2000x10000 | 500x1200 - 1000x2500 |

| Автоматизация | Ручное, УЦИ, ЧПУ | Ручное, УЦИ, ЧПУ | Ручное, УЦИ | ЧПУ | ЧПУ | ЧПУ, АСИ |

| Оптимальный тип производства | Единичное, мелкосерийное | Серийное, крупносерийное | Единичное, инструментальное | Мелкосерийное, прецизионное | Крупносерийное, тяжелое | Мелкосерийное, аэрокосмическое |

| Средняя стоимость | Низкая-средняя | Средняя-высокая | Средняя | Высокая | Очень высокая | Очень высокая |

Заключение: интеграция фрезерного оборудования в современное производство

Современное промышленное производство предъявляет все более высокие требования к точности, производительности и гибкости технологического оборудования. Основные виды фрезерных станков, представленные на рынке, образуют непрерывный спектр решений — от простых универсальных моделей для оснащения ремонтных зон до сложных многоосевых обрабатывающих центров для высокотехнологичных отраслей. Правильный выбор конкретного типа оборудования определяется комплексным анализом производственных задач, технико-экономических показателей и стратегических перспектив развития предприятия.

Компания «Станкоинком», как поставщик промышленного оборудования для предприятий Москвы, Перми и всей России, предлагает комплексный подход к оснащению производств фрезерным оборудованием. Наши специалисты проводят детальный анализ технологических процессов заказчика, помогают определить оптимальный тип и модель станка, обеспечивают полный цикл сопровождения — от поставки и монтажа до обучения персонала и сервисного обслуживания. Мы работаем с ведущими мировыми производителями фрезерного оборудования, что позволяет предлагать решения для любых производственных задач — от оснащения небольших мастерских до создания крупных обрабатывающих комплексов.

Эволюция фрезерного оборудования продолжается в направлении повышения точности, скорости, уровня автоматизации и интеллектуализации процессов. Современные станки становятся элементами цифровых производственных систем, способными адаптироваться к изменяющимся условиям, самостоятельно оптимизировать режимы обработки и интегрироваться в единое информационное пространство предприятия. В таких условиях правильный выбор фрезерного оборудования становится не просто технической задачей, а стратегическим решением, определяющим конкурентоспособность предприятия на годы вперед.