История кромкооблицовочного станка

Задумывались ли вы, как идеально ровная и гладкая кромка появляется на торце обычной мебельной плиты? Еще полвека назад это была кропотливая ручная работа, а сегодня за нее отвечает сложный автоматизированный комплекс. Путь от кустарной работы до станка с ЧПУ — это история о том, как промышленность ответила на вызов массового производства.

Предпосылки: эра до станков (До середины XX века)

До появления специализированных станков мебель изготавливали вручную. Торцы деталей из обрабатывались несколькими способами:

Натуральный массив: торец шлифовали и покрывали лаком.

Наборный кант: из полоски того же массива делали декоративную накладку, это была трудоемкая столярная работа.

Профилирование: торцу фрезеровали фигурный профиль, например, калевку, чтобы скрыть необработанный срез. Это тоже делалось вручную или на простых фрезерных станках.

Главная проблема: в середине XX века с появлением древесно-стружечных плит появилась необходимость закрывать неэстетичный и вредный для здоровья торец, из-за содержащегося в смолах формальдегида. Ручные методы были слишком медленными и дорогими для серийного производства.

Рождение идеи и первые простейшие станки 1950-е - 1960-е годы

Потребность в быстром и дешевом способе облицовки кромок привела к появлению первых простых устройств.

Клей и нагрев: меламиновую ленту с клеем-расплавом на одной стороне прикладывали к торцу и разогревали обычным утюгом, а излишки срезали ножом. Этот метод до сих пор используется в быту и небольших мастерских.

Ручные станки: появились первые механические приспособления — ручные роликовые станки. Они позволяли с усилием прокатывать предварительно нанесенную на торец ленту, чтобы улучшить сцепление. Это был шаг вперед, но качество и скорость все еще были низкими.

Ключевой технологический прорыв: изобретение и коммерциализация термопластичного клея-расплава. Клей можно было мгновенно расплавлять, наносить на торец и так же мгновенно прижимать к нему кромочный материал, получая прочное соединение за секунды.

Появление первых автоматических станков 1970-е - 1980-е годы

С развитием мебельной индустрии спрос на автоматизацию вырос. Это привело к созданию первых однопроходных кромкооблицовочных станков. Их принцип работы стал классическим и используется до сих пор:

-

Подача: оператор вручную подавал деталь на станок.

-

Нарезка кромки: станок автоматически отрезал отрезок кромочного материала нужной длины.

-

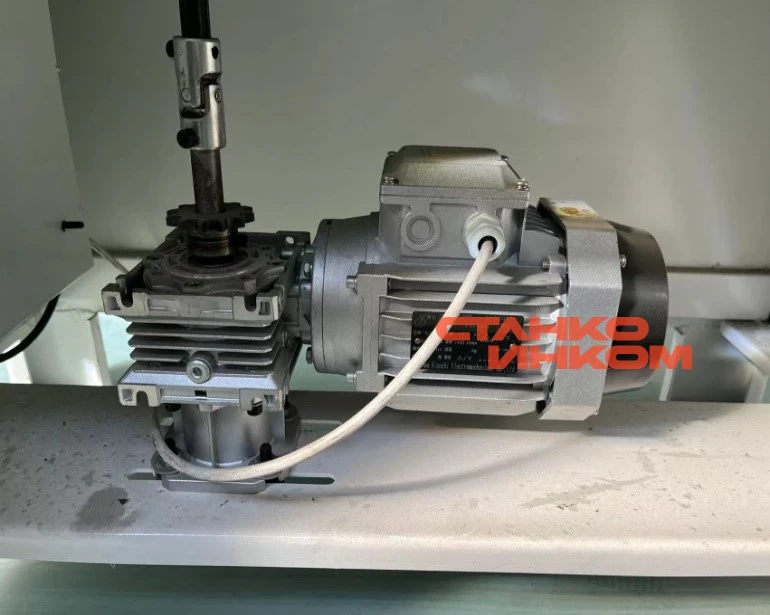

Нагрев и нанесение клея: система расплавляла клей и наносила его на обратную сторону кромки.

-

Прижим: ролики или прижимная лента плотно прижимали кромку к торцу детали.

-

Обрезка торцов: дисковые ножи срезали излишки кромки по длине детали.

-

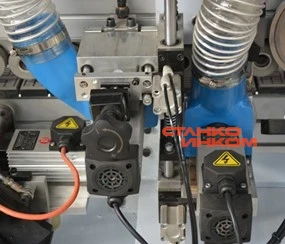

Скос торцов (фрезерование): фрезы снимали фаску или скругляли края кромки.

Эти станки уже серьезно повышали производительность, но все еще требовали постоянного участия оператора.

Эра автоматизации и ЧПУ 1990-е годы - настоящее время

Следующим революционным шагом стала полная автоматизация процесса.

Автоподатчики: деталь больше не нужно было подавать вручную. Появились автоматические подающие устройства (цепные, кареточные), которые точно позиционировали заготовку.

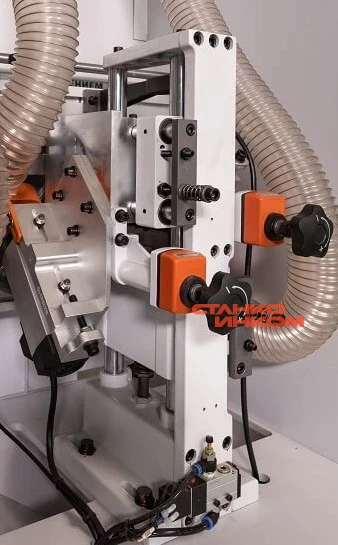

Обработка фигурных кромок: станки научились обрабатывать не только прямые, но и криволинейные торцы (например, у столешниц). Это стало возможным благодаря системам с сервоприводами, которые точно позиционировали и ориентировали инструмент по контуру детали.

Интеграция в линии: кромкооблицовочные станки стали частью автоматических линий, куда деталь поступала прямо из форматно-раскроечного центра, а на выходе уже была полностью готова.

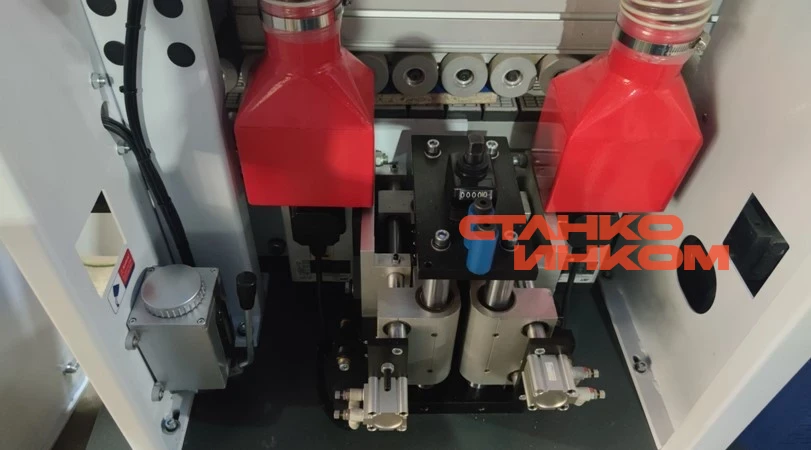

Обработка кромки после приклеивания: современные станки не просто приклеивают кромку, но и выполняют полную ее постобработку: обрезку, скругление, шлифовку и даже полировку за один проход.

Кромкооблицовочный станок появился как прямой ответ мебельной промышленности на распространение плитных материалов (ДСП, МДФ). Его эволюция шла от простых ручных методов склеивания к высокоскоростным, полностью автоматизированным комплексам, которые сегодня являются неотъемлемой частью любого современного мебельного производства.